16 Октябрь 2019, 16:49

Впервые задача по цифровизации промышленности была поставлена Первым Президентом РК – Елбасы Н. Назарбаевым в 2017 году в Послании народу. Тогда необходимо было культивировать новые индустрии, которые создаются с применением цифровых технологий. В Обращении 2018 года Елбасы поручил сделать третью пятилетку индустриализации «инновационной». Основным фактором здесь должно было стать повсеместное внедрение элементов Четвертой промышленной революции. Это — автоматизация, роботизация, искусственный интеллект, обмен «большими данными» и другие. Правительству было поручено совместно с бизнесом разработать комплекс мер технологического перевооружения базовых отраслей до 2025 года. В 2019 году Глава государства К. Токаев отметил, что четвёртая промышленная революция усиливает требования к знаниям и компетенциям работников. Поэтому было поручено разработать план обучения 10 тысяч специалистов для ключевых отраслей до 2025 года, необходимых для развития Индустрии 4.0. Каждый аким области должен иметь Карту создания рабочих мест в регионе до 2025 года.

На недавнем совещании 15 октября т. г. по экономическим вопросам под председательством Главы государства было отмечено, что реализация программы индустриализации позволила остановить спад промышленного производства и обрабатывающего сектора, наладить выпуск новых видов продукции. Однако, как отметил К. Токаев, кардинальных сдвигов в структуре экономики не произошло. К индустриализации приковано внимание местного и зарубежного экспертного сообщества, нельзя допустить дискредитации самой идеи индустриализации. Глава государства указал на необходимость формирования не менее 3-5 технологически развитых отраслей, конкурентоспособных как минимум в региональном масштабе.

Основной акцент должен быть сделан на росте производительности труда не менее чем в 1,7 раза и значительном увеличении казахстанского экспорта обработанной продукции. Правительству предстоит добиться прироста несырьевого экспорта в 1,5 раза к 2022 году и в 2 раза к 2025 году.

Сегодня мы являемся свидетелями активного внедрения цифровых технологий практически во всех сферах. Осознавая важность технологической модернизации, Казахстан проводит большую работу по цифровизации промышленности. Министерство индустрии и инфраструктурного развития РК провело оценку текущего состояния промышленных предприятий с точки зрения Индустрии 4.0 с целью общего понимания того, где мы находимся сейчас с точки зрения технологического развития. Результаты анализа показали, что большинство предприятий страны характеризуются недостаточной технологической и организационной базой для полноценного перехода к Индустрии 4.0.

Что же такое Индустрия 4.0? Этот термин обычно используют как синоним Четвертой промышленной революции, то есть массового внедрения киберфизических систем в производство и обслуживание человеческих потребностей, включая быт, труд и досуг, а также все большую автоматизацию абсолютно всех процессов на производстве. Основные технологии, которые внедряются в рамках Индустрии 4.0, это большие данные, интернет вещей, виртуальная и дополненная реальность, 3D-печать, квантовые вычисления, блокчейн и роботизация.

Говорить о резком скачке не приходится, потому что процесс трансформации требует времени. Тем не менее есть отрасли, которые более активны во внедрении Индустрии 4.0 на своих производствах.

К примеру, 13 крупных предприятий горнодобывающей промышленности планируют реализовать 58 крупных проектов с общей суммой инвестиций 315,4 млрд тг. На данный момент завершено уже 20 проектов на сумму 88,7 млрд тг. Можно сказать, что ГМК — лидер цифровой трансформации.

Кроме того, Министерством реализуется проект по созданию 7 модельных цифровых фабрик (АО «АК Алтыналмас», АО «Евразиан Фудс», АО «Кентауский трансформаторный завод», АО «Химфарм», ТОО «Карлскрона», ТОО «Балтекстиль», ТОО «Алматинский вентиляторный завод») с целью демонстрации цифровых технологий и эффектов от цифровизации, популяризации Индустрии 4.0 и выработки мер государственной поддержки. Компании на сегодня уже реализовали 14 проектов на 7,5 млрд тг и получают выгоды в виде экономии за счет снижения простоев оборудования, снижения потерь ресурсов и др. В целом по регионам до 2022 года запланировано внедрение цифровых решений на 90 предприятиях (порядка 200 проектов цифровизации), из них на 35 предприятиях проекты уже реализованы.

Индустрия 4.0 позволит отечественным предприятиям не только увеличить собственную прибыль за счет снижения себестоимости и роста производительности труда, но и выйти на новый технологический уровень развития и найти новые рыночные ниши, встраиваться в глобальные цепочки добавленной стоимости.

По сообщению Комитета индустриального развития и промышленной безопасности, результаты внедрения Индустрии 4.0 представляют дополнительные возможности, благодаря которым мы можем снизить влияние таких объективных негативных факторов, как малый внутренний рынок, большие расстояния при отсутствии выхода к морю, дефицит квалифицированной рабочей силы и др.

В настоящее время на передовой в части планов по цифровизации находятся экспортоориентированные предприятия, имеющие высокую добавленную стоимость (горно-металлургический комплекс, машиностроение, химическая промышленность, фармацевтика). Это неудивительно, так как от эффективности производства напрямую зависит конкурентоспособность их продукции на международных рынках.

Кроме того, предприятия в данных отраслях обладают достаточным количеством ресурсов, необходимых для реализации проектов цифровизации.

Касательно интеграции всего процесса производства необходимо отметить, что для полной интеграции производства требуется проведение подготовительных работ. Они заключаются в оцифровывании всех баз данных, подключении датчиков и сенсоров к оборудованию, проведении общей сети связи и настройки работы необходимого программного обеспечения.

Говоря о процессе встраивания в глобальные цепочки производств, можем отметить предприятие АО «Усть-Каменогорский титано-магниевый комбинат», которое с южнокорейской компанией «POSCO» создало совместное предприятие ТОО «ПОСУК Титаниум» («POSUK Titanium»). На данном предприятии сейчас реализуется проект по автоматизации и контролю всех этапов производства, что позволит производить выдачу электронного сертификата с подтвержденным паспортом производства на выпускаемую продукцию для последующей их реализации крупным судостроительным компаниям.

В настоящее время эффективное производство немыслимо без современных информационных технологий. Внедрение «умных» продуктов имеет важное значение для развития приоритетных секторов экономики, в частности, горно-металлургического комплекса Казахстана.

К примеру, на сегодня в горно-металлургическом секторе можно выделить следующие реализуемые проекты:

Внедрение технологии интеллектуального решения IntelliSense на золотоизвлекательной фабрике Актогайского филиала АО «АК Алтыналмас» — известного производителя золотых слитков в Казахстане, одного из лидеров среди модельных цифровых фабрик, позволяет осуществить построение сложной модели нейронных сетей для предиктивного анализа технологического процесса и управления большими данными.

Актогайская золотоизвлекательная фабрика является первым модельным производством в Казахстане, где использование технологий искусственного интеллекта позволяет прогнозировать уровень загрузки шаров и износа внутренних футеровок, а также предотвращает перегруз мельничного комплекса, что приводит к повышению прозрачности процесса и снижению простоев мельницы.

Вместе с тем, в рамках реализации проектов по цифровизации системообразующих предприятий горнодобывающей промышленности компаниями ТОО «Казцинк», Eurasian Resources Group и АО «Усть-Каменогорский титано-магниевый комбинат» внедрены системы управления мобильным персоналом Pitram, ERP, расчета балансов, а также проект «Умный карьер» на Качарском карьере. В проектах применялись передовые технологии: ERP-датчики, бортовые компьютеры, спутниковое позиционирование, причем, все в режиме реального времени.

Pitram решает задачи оперативного управления производством. В кабинах погрузочно-доставочных машин установлены бортовые компьютеры, в них машинисты в реальном времени вносят данные о погрузке руды, транспортировке и разгрузке. Система автоматически вычисляет производительность машиниста за смену и через точку доступа Wi-Fi передает информацию на сервер, а затем обрабатывает. Система идентификации персонала, в свою очередь, даёт возможность в реальном времени контролировать передвижения сотрудников и оборудования. Датчики устанавливают на шахтерские фонари.

По сообщению компании Eurasian Resources Group, проект подразумевает полностью интегрированный цикл производства концентрата на площадке Качарского карьера. Все этапы будут автоматизированы: бурение и взрывные работы, транспортировка на конвейере с карьера прямо на фабрику, процесс обогащения с получением на выходе высококачественного железорудного концентрата.

Проект был запущен в 2017 году на Качарской площадке АО «Соколовско-Сарбайское горно-обогатительное производственное объединение» («ССГПО»). Проект «Умный карьер» обеспечит полную прозрачность и контроль за показателями эффективности, что повысит общий экономический эффект производимой предприятием продукции. Новшество подразумевает полностью интегрированный цикл производства железной руды с внедрением нескольких элементов Индустрии 4.0.

Один из элементов проекта связан с внедрением автоматизированной системы Modular, интегрированной с ГИС и ERP системой. Она подразумевает моделирование производственных процессов. Оперативный мониторинг ситуации на карьере, внесение необходимых корректив и оптимальное распределение горнотранспортного оборудования осуществляет не оператор, а компьютеры. Человек лишь следит за бесперебойностью работы «Умного карьера».

В результате компания получает на 100% оперативный учет и достоверную и полную информацию об использовании оборудования для поддержки принятия инвестиционных решений. Все это в комплексе даст минимизацию сбоев, сведет к нулю внеплановые простои техники, увеличит скорость ее движения и распределения, оптимизирует затраты и, самое главное, — повысит производительность оборудования более чем на 10%.

АО «Химфарм»

Предприятие реализует шесть проектов по цифровизации основных и вспомогательных производственных процессов, а также проекты в области управления большими данными, аналитики и управления человеческими ресурсами. Совокупная стоимость реализуемых проектов на сегодня превышает 500 млн тг.

По данным компании, на сегодня завершены такие проекты, как: Eunomia Power Bi (визуализация основных показателей по текущему состоянию предприятия в виде графиков и диаграмм. Реализация аналитики по принципу «Что, если» позволит строить прогнозы и модели поведения предприятия в краткосрочном и долгосрочном будущем);

«Work Day» (облачный HR) - Управление персоналом;

SAP ТОРО - Автоматизация планирования и учета регламентных работ по обслуживанию и ремонту; планирование людских и материальных ресурсов. Внедренное решение оказывает непосредственное влияние на процессы планирования производства;

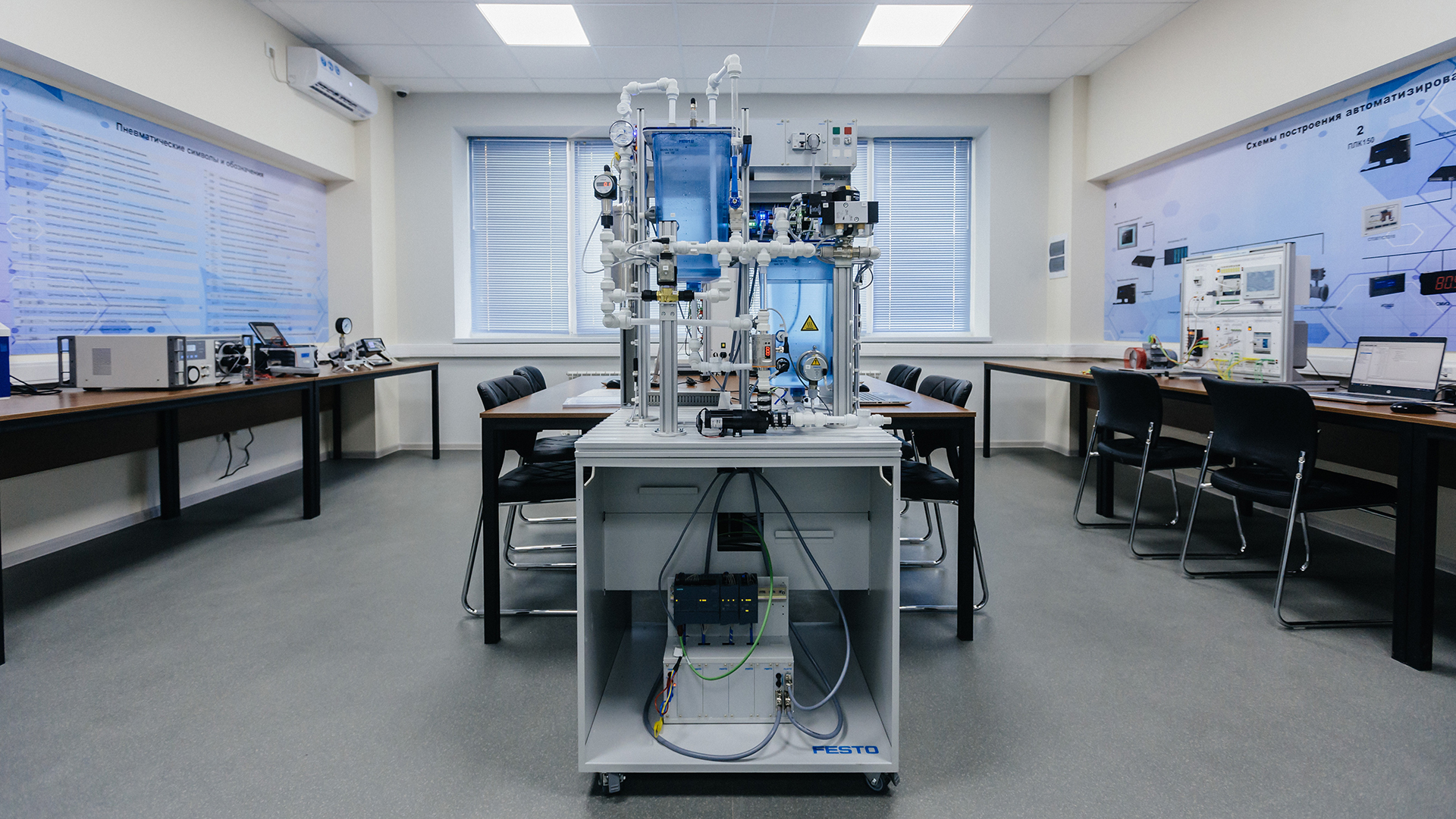

Цифровой инженерный обучающий центр (учебный центр по подготовке и повышению квалификации специалистов) – обучение в данном центре, находящемся при заводе АО «Химфарм» покрывает большую часть области техники автоматизации, учитывает актуальное состояние той или иной технологии.

Проекты в стадии технического тестирования и завершения:

Сериализация и агрегация (маркировка и отслеживание лекарственных средств) – 1 этап. Автоматизация мониторинга и контроля за обеспечением населения РК качественной и безопасной медицинской продукцией путем участия в механизме прослеживания ее движения от этапа производства на территории страны или импорта в страну до момента реализации потребителям через аптеки, либо до поступления в организации здравоохранения.

Power Map of QA – решение в сфере системы обеспечения качества на предприятии. Решение позволяет визуализировать основные показатели по текущему состоянию предприятия в виде графиков и диаграмм.

АО «Костанайские минералы»

Предприятие полностью поддерживает широкое внедрение элементов Четвёртой промышленной революции.

Автоматизация и цифровизация производства только за последний год позволили существенно улучшить показатели производительности труда на 10%, среднемесячной заработной платы на 15%. Выработка хризотила 3-6 группы выросла и составила 54,8 тонн/час, что на 12% больше по отношению к уровню прошлого года.

В рамках утвержденной цифровой стратегии были определены ключевые элементы Индустрии 4.0 и на сегодняшний день идет успешное внедрение проектов.

Одним из стратегических направлений развития предприятия является принятие цифровой трансформации бизнеса. Ключевыми приоритетами долгосрочной цифровой стратегии определены создание и развитие цифровых мега-проектов:

С 2012 года реализуется проект «Цифровая фабрика». В настоящее время ведется активная работа по внедрению элементов Индустрии 4.0. В 2012 году проведена замена старых дробилок на современные центробежные с цифровым управлением.

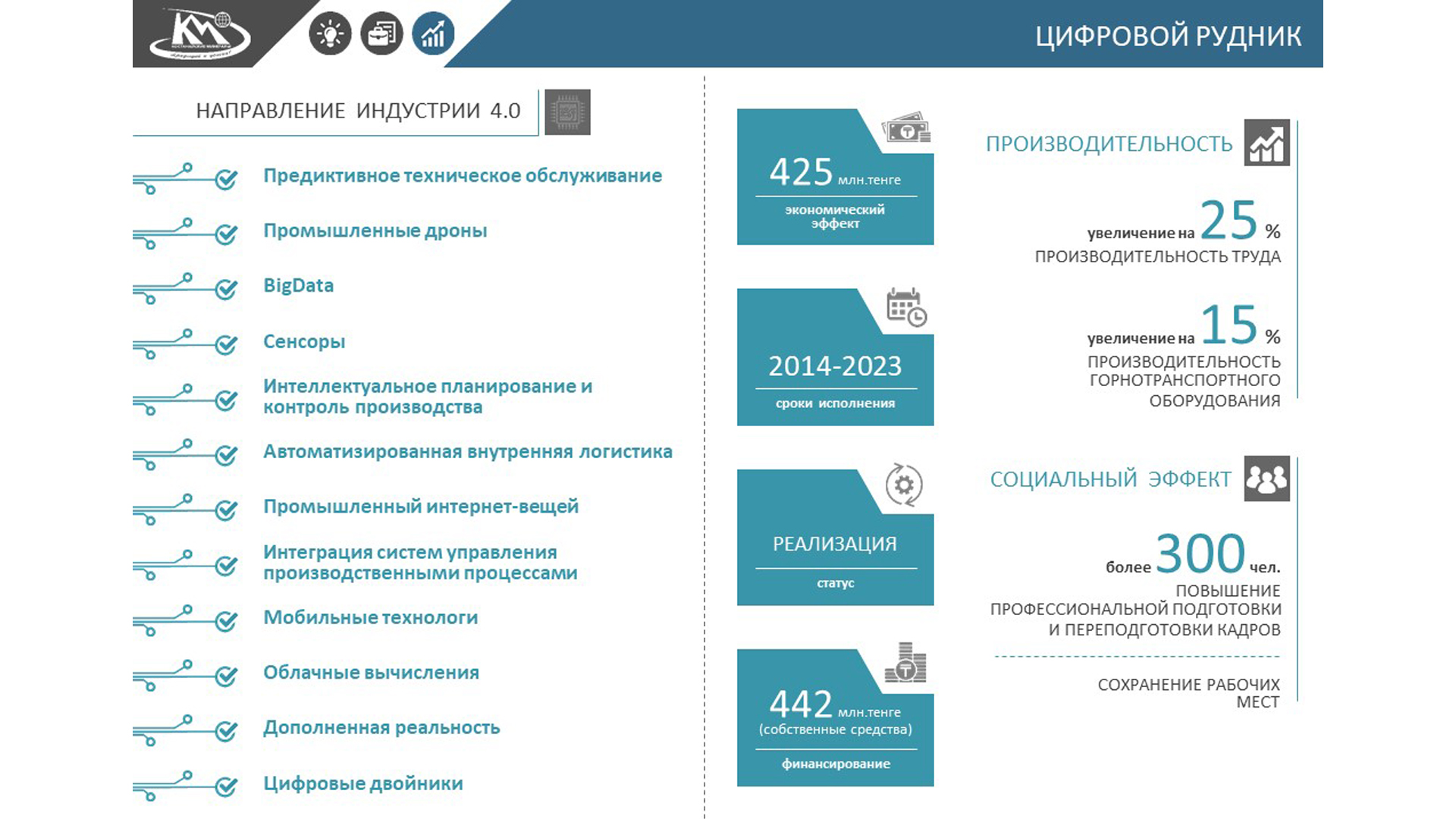

На сегодняшний день модернизирована технологическая схема обогащения с переходом на один каскад. Существенно улучшили энергоэффективность фабрики. С 2013 года полном ходом идет реализация проекта «Цифровой Рудник».

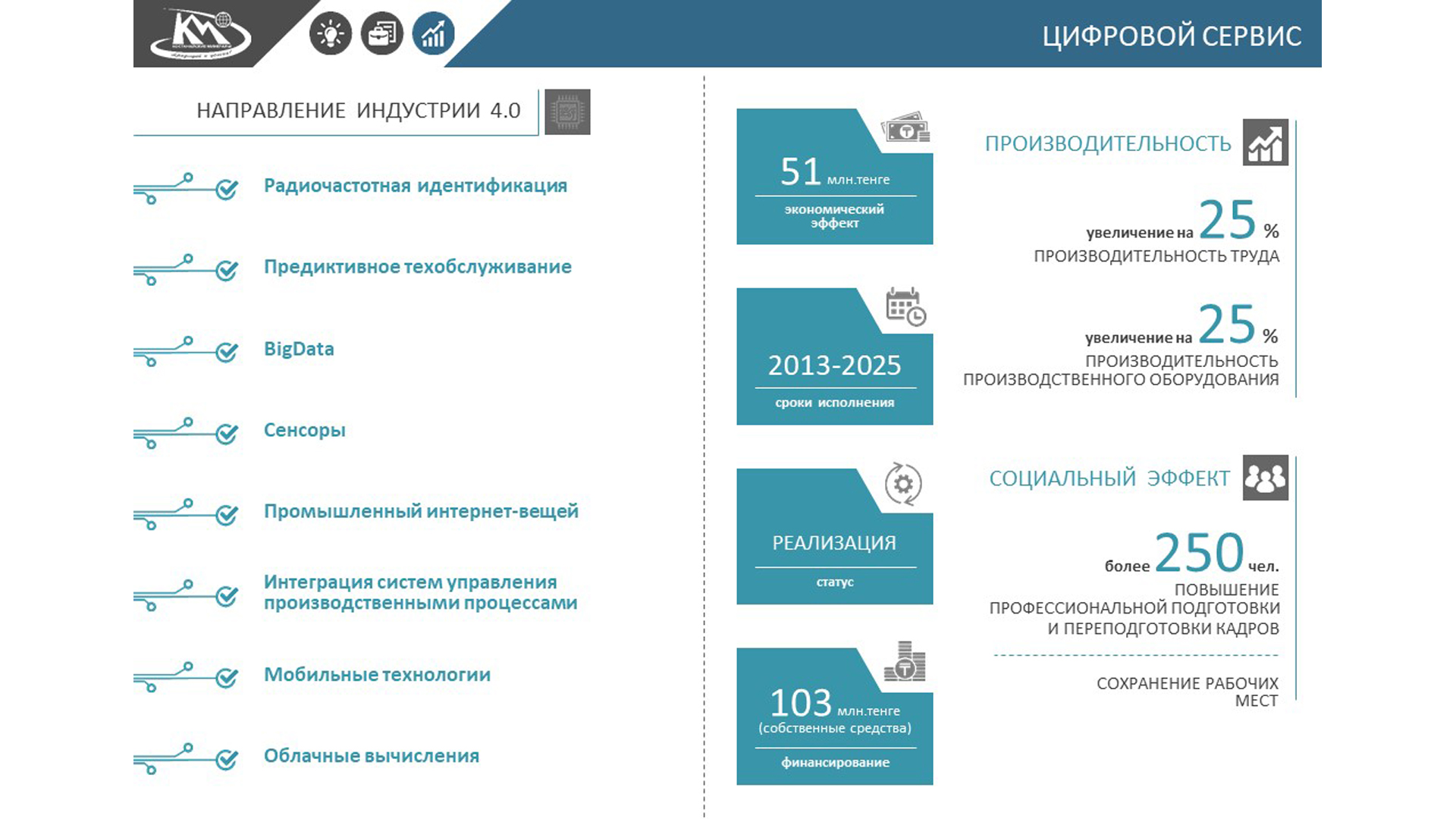

По данным компании «Костанайские минералы», в настоящее время внедряется проект — автоматизированная система контроля горно-транспортного комплекса, это поможет снизить операционные простои, увеличить производительность, контролировать расход топливно-энергетических ресурсов, минимизировать логистические схемы автомобильных и железно-дорожных перевозок. Экономический эффект — 51 млн тг в год.

Наряду с этим, внедрено цифровое планирование горных работ, получено множественная вариативность моделей и скорость планирования, исключено некачественное планирование горных работ и влияние человеческого фактора (Экономический эффект 30 млн. тенге в год).

В сфере «цифрового сервиса» и «цифрового офиса» также ведется активная работа. Внедряется ряд пилотных проектов: предиктивное техобслуживание, программный продукт по охране труда и промышленной безопасности, применение беспилотных устройств для обследования, электронная система предсменных медосмотров, формирование 3D моделей, система контроля безопасности движения водителей автосамосвалов, система контроля рабочего времени и местонахождения персонала, автоматизация управления котельной и др.

В текущем году планируется внедрение крупных проектов: цифровой учет технических осмотров и ремонтов оборудования (ЭКГ), что позволит визуализировать техническое состояние, снижение простоев. Также разрабатывается картограмма взрываемости, внедряется оборудование для обеспечения геолого-маркшейдерских работ и расчета устойчивости бортов карьера.

В числе основных перспективных направлений контроль процессов и операций (визуализация процессов), автоматизация управления процессами (система контроля), замена приборов учета на устройства сбора и дистанционной передачи данных (тепло, вода, электроэнергия), внедрение автоматизированной системы технического обслуживания и ремонтов, создание геомеханической модели месторождения, применение БПЛА для обследования карьерного пространства, формирование 3D-моделей инфраструктуры предприятия, электронная система предсменных медосмотров и много других интересных вещей.

Также ведется активная деятельность в сфере R&D (исследования и разработки). Для этого внутри компании создана целая команда, которая занимается изысканиями в работе с данными с отражением в «цифре» ее бизнес-процессов, от геологоразведки до продаж продукта.

Да, мы можем говорить о повышении производительности труда, которая является важным показателем, характеризующим эффективность использования трудовых ресурсов предприятия. Понятно, что применение комплекса автоматизированных решений позволит осуществить производственные процессы без непосредственного участия человека, но под его контролем, что позволит в единицу времени выпускать гораздо больший объем продукции.

Автоматизация производственных процессов приводит к увеличению выпуска, снижению себестоимости и улучшению качества продукции, уменьшает численность обслуживающего персонала, повышает надежность и долговечность машин, дает экономию материалов, улучшает условия труда и техники безопасности.

Применение технологий Индустрии 4.0 является действенным методом снижения уровня производственного травматизма и профессиональной заболеваемости в особо вредных и опасных секторах производства.

К примеру, применение системы позиционирования горнорабочих обеспечит обнаружение местонахождения человека во всех горных выработках с передачей информации диспетчеру и на командный пункт объекта в режиме реального времени, что позволит оперативно среагировать в аварийных случаях.

Образцом применения данной системы является ТОО «Казцинк» — казахстанская горнорудная компания-холдинг, занимающаяся добычей и обработкой руд цветных металлов. Эффект от внедрения системы управления мобильным персоналом Pitram в коротких промежутках времени на Малеевском руднике, позволяющая отслеживать местонахождение технического оборудования и работников в шахте - повышение безопасности персонала и снижение травматизма до 0 случаев.

Также применение промышленного робота в особо опасных участках, например, плавильном или литейном цехах значительно снизят случаи производственных травм.

Что касается измерения повышения безопасности труда, то здесь применяется коэффициент частоты производственного травматизма – это показатель, используемый при статистическом методе анализа производственного травматизма в целях совершенствования охраны труда. Также применяется коэффициент тяжести травматизма, рассчитываемый по определенной формуле, и учитываются количество и степень повреждений, полученных работниками при выполнении трудовых обязанностей и заданий руководителя.

Данные показатели мониторят сами предприятия и Министерство индустрии и инфраструктурного развития РК.

Рассматриваются следующие категории, по которым проводится оценка готовности предприятий к Индустрии 4.0:

Данный анализ позволит оценить текущую ситуацию субъектам малого и среднего бизнеса, проранжировать сектора производства по степени готовности к внедрению элементов Индустрии 4.0, выработать меры стимулирования цифровизации промышленности.

Важно понимать, что «Индустрия 4.0» — это не только цифровые технологии, а также люди и инновационная культура. Только комплексная трансформация может дать максимальный эффект в виде повышения своей конкурентоспособности, оптимизации производственных издержек, увеличения доходности, улучшений условий труда, промышленной безопасности. Переход к «Индустрии 4.0» позволит предприятиям выйти на новый технологический уровень развития и найти новые рыночные ниши, встраиваться в глобальные цепочки добавленной стоимости.

Оставайтесь в курсе событий Премьер-Министра и Правительства Казахстана — подписывайтесь на официальный Telegram-канал

Подписаться